工厂管理软件开发设计与实施维护全流程解析

在当今智能制造和工业4.0的时代背景下,工厂管理软件已成为企业提升生产效率、优化资源配置、实现精细化管理的核心工具。一个成功的工厂管理软件项目,绝非简单的代码编写,而是一个涵盖系统规划、设计开发、实施部署与持续维护的复杂系统工程。本文将对这一全流程进行深入解析。

一、 软件设计:构建坚实蓝图

软件设计是项目的基石,直接决定了系统的功能、性能与可扩展性。此阶段的核心任务包括:

- 需求分析与规划:深入生产现场,与管理人员、工程师及一线操作员充分沟通,明确核心痛点与目标。需求应涵盖生产计划排程、物料管理、设备监控、质量管理、人员绩效等模块,并区分优先级。

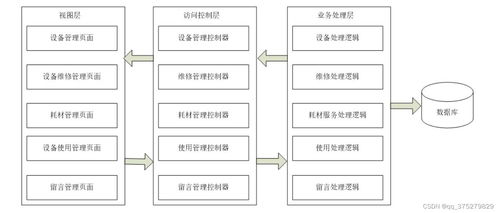

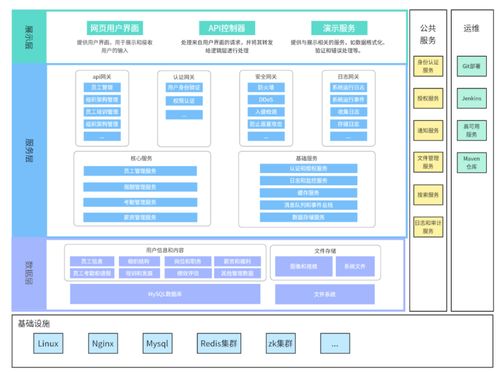

- 架构设计:选择适合的技术栈(如微服务架构或单体架构)、数据库(关系型或时序数据库)及部署方式(本地化或云原生)。设计需充分考虑系统的稳定性、高并发处理能力以及与现有ERP、MES、SCADA等系统的集成接口。

- 功能与UI/UX设计:设计直观、符合工业操作习惯的用户界面。功能设计需遵循“数据驱动”原则,确保从订单下达到产品入库的全流程数据可追溯、可视化。

二、 软件开发:精益编码与测试

在清晰的设计蓝图指导下,开发阶段将理念转化为可运行的系统。

- 模块化开发:按照功能模块划分开发任务,采用敏捷开发模式,实现快速迭代与持续集成。核心模块如生产调度算法、实时数据采集引擎需要重点攻克。

- 质量保证:实施贯穿单元测试、集成测试、压力测试的全方位测试策略。特别是针对工业环境下的网络波动、数据异常等场景进行鲁棒性测试,确保软件在复杂工况下稳定运行。

- 数据安全与权限:构建严密的多层级角色权限体系,保障生产数据安全,防止误操作与越权访问。

三、 软件实施:从系统到价值的关键跨越

实施是将软件成功部署到生产环境,并让用户真正用起来、产生价值的关键环节。

- 部署与配置:根据工厂网络环境和硬件设施,完成服务器的安装、软件部署、数据库初始化及系统参数配置。可能需要面对新旧系统并行、数据迁移等挑战。

- 培训与上线支持:针对不同角色用户开展定制化培训,编制操作手册和应急预案。上线初期,实施团队需驻场提供强力支持,快速响应和解决初期使用问题,建立用户信心。

- 流程适配与优化:软件实施不仅是技术导入,更是管理流程的优化。需要引导工厂团队将软件功能与最佳管理实践相结合,调整原有不合理流程。

四、 软件维护:保障持续生命力的循环

系统上线并非终点,持续的维护与优化是确保其长期创造价值的保障。

- 日常运维与监控:建立7x24小时监控体系,对系统性能、数据库状态、接口服务进行常态化巡检,预防故障发生。

- 响应式支持与故障排除:建立高效的客户支持渠道(如热线、工单系统),对用户反馈的bug或操作问题快速定位并修复,最小化对生产的影响。

- 迭代升级与优化:根据工厂业务发展、技术进步(如引入新设备、新工艺)及用户反馈,定期规划并发布软件升级版本,增加新功能、优化性能、提升用户体验。做好技术栈的定期评估与更新,以应对安全漏洞和技术淘汰风险。

****

工厂管理软件的开发、设计与实施维护是一个动态循环、持续改进的过程。它要求开发团队不仅具备深厚的技术功底,更要深刻理解制造业的生产逻辑与管理精髓。唯有将先进的信息技术与具体的生产实践深度融合,以系统化、专业化的方法推进每一步,才能打造出真正赋能工厂、驱动数字化转型的卓越管理软件,从而在激烈的市场竞争中构筑起坚实的核心优势。

如若转载,请注明出处:http://www.bizcrossroad.com/product/32.html

更新时间:2026-03-01 12:03:25